Technical Information

SDV時代における、システム開発の安全性を

支援するトレーサビリティ管理ツール「ConTrack」の

進化と利用事例の紹介

モビリティ業界の未来を示すキーワードとして提唱されたCASE= Connected, Autonomous, Shared & Services, Electric、それをさらに推し進めた概念であるSDV=Software Defined Vehicleの登場により、自動車開発を取り巻く環境は大きく変化しました。

本講演では、車載システム開発のトレンドに関する最新情報と、ベリサーブが提供するトレーサビリティ管理ツール「ConTrack」の製品概要や利用事例、最新のアップデート情報をご紹介します。

※この記事は、『Veriserve Mobility Initiative 2023』の講演内容を基にした内容です。

株式会社ベリサーブ

ConTrack事業開発部 開発課

課長

横田 浩行

CASE/SDV時代に向けた車載システム開発トレンドの変化

■製品開発の中心はソフトウェアへ

CASEやSDVの進展により、クルマの価値を示す源泉は「走る・曲がる・止まる」といった機械的な動作から、自動運転やMaaSなどのソフトウェアによって実現される新たな機能やサービスへと移行しつつあります。

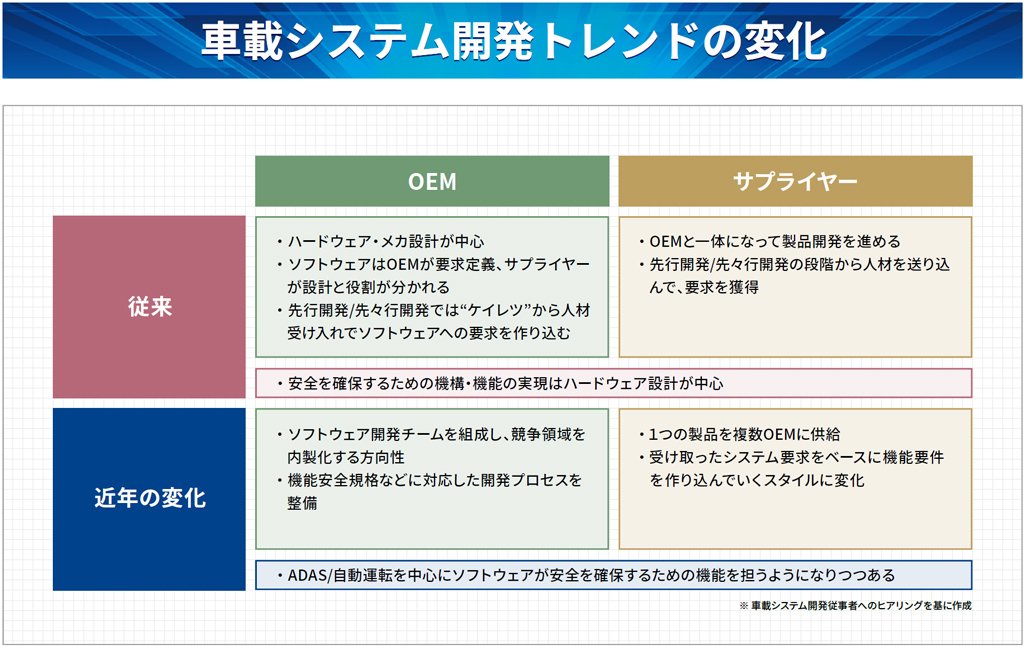

この流れは、車載システムの開発体制にも影響を及ぼしています。従来の「ケイレツ」ベースの枠組みでは、ソフトウェア開発はOEMが定義した要求をサプライヤーが設計するという役割分担が一般的でしたが、最近ではこうした形態も徐々に崩れていく傾向にあり、OEMでは競争のコアとなる分野のソフトウェアは内製しつつ非競争領域では「ケイレツ」外からも調達するなどBCPを意識したサプライチェーンの構築を進める一方、サプライヤーも複数のOEMと取引するケースが増えています。

図表1:最近では、サプライヤーが複数のOEMに供給するケースが増加している

質・量ともにソフトウェア開発に対する要求が増大していく中、従来のExcelを使った品質管理はすでに限界に達しており、専用ツールの導入を考える企業が増えています。こうしたトレンドの変化により、当社が提供する「ConTrack」も多くのお客様から注目を集めている状況です。

ConTrackの概要

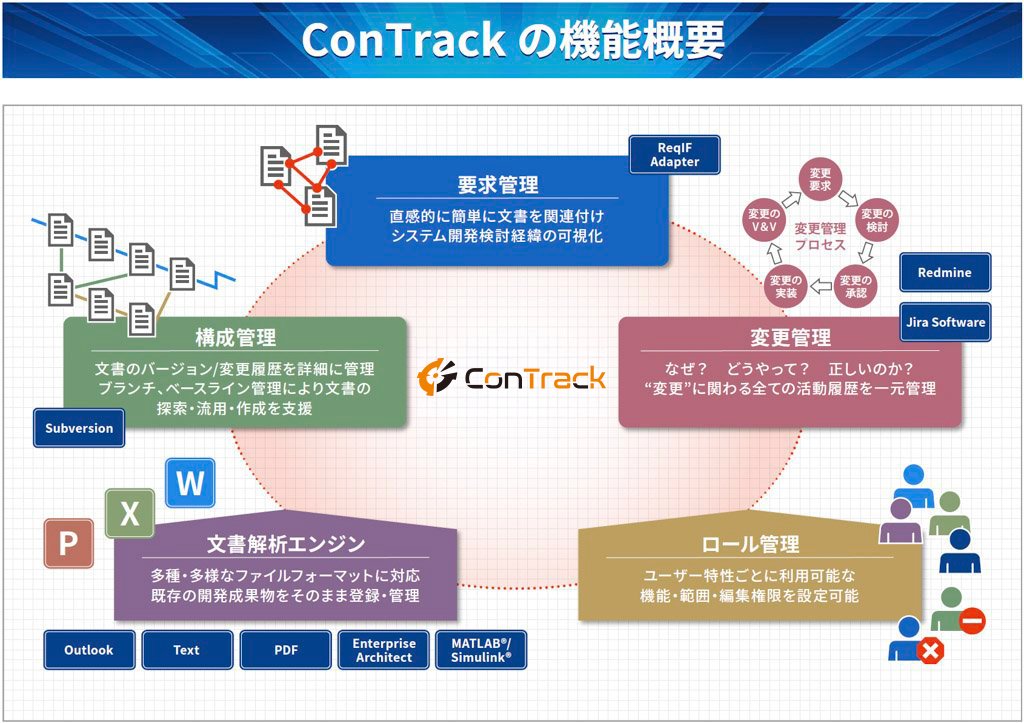

ConTrackは開発現場での使いやすさを念頭に、直感的な操作性と既存ドキュメントの有効活用を追求したトレーサビリティ管理ツールです。要求管理機能と文書解析エンジンを中心に、Subversion・Redmine・Jira Softwareなどの実績あるツールと連携して構成管理と変更管理を実施します。

図表2:直観的な操作性で、品質と生産性の向上を両立できる機能群となっている

■ConTrackの活用シーン

・ファイル探索の効率化

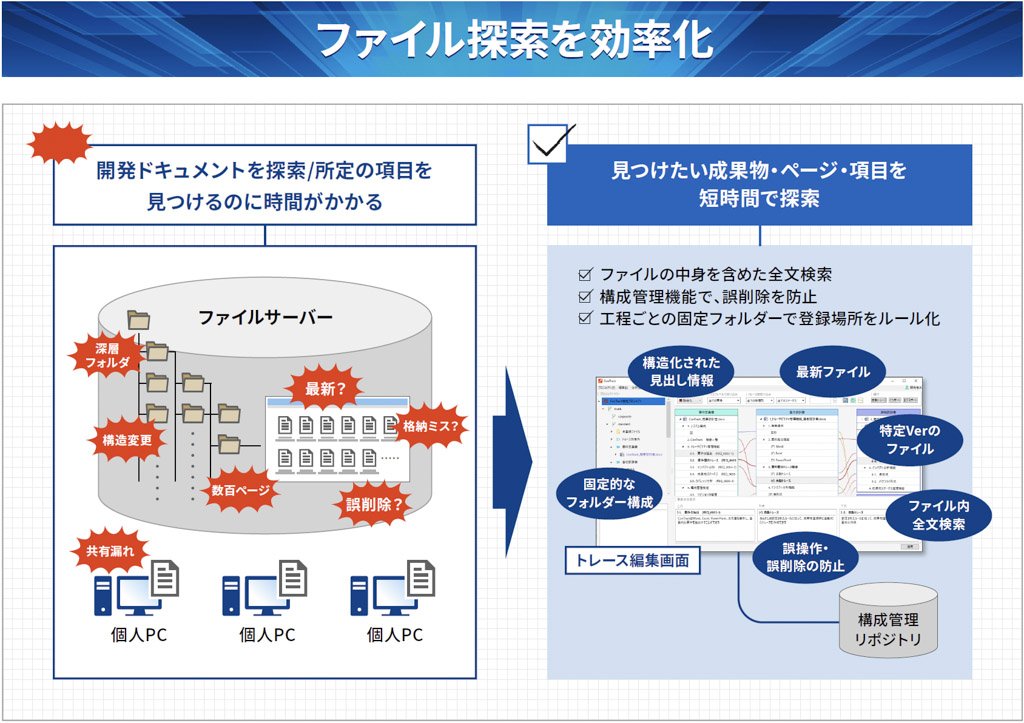

開発関連のドキュメントはファイルサーバーに蓄積し、一定のルールで管理する場合が多いと思います。ただ、機種開発が増えていくとファイルの数も膨大となり、ドキュメントの探索が困難になってきます。

ConTrackでは、基本的にどんな機種開発でも同様のフォルダ構成が取れるため、どこに何があるのかが一目で分かります。また、文書解析エンジンでWordやExcelのドキュメントを目次ベースに分解して管理しているので、目次から章、節へと、目的の項目に簡単に到達することができます。さらにファイル内のキーワードに対する全文検索機能を持っていて、ファイル名がうろ覚えでもキーワードさえ分かれば一発検索が可能です。

図表3:固定的なフォルダ構成で、ファイル内のキーワードに対する全文検索機能を持つため、効率的にファイルの探索を行うことができる

・デザインレビューと整合性確認の効率化

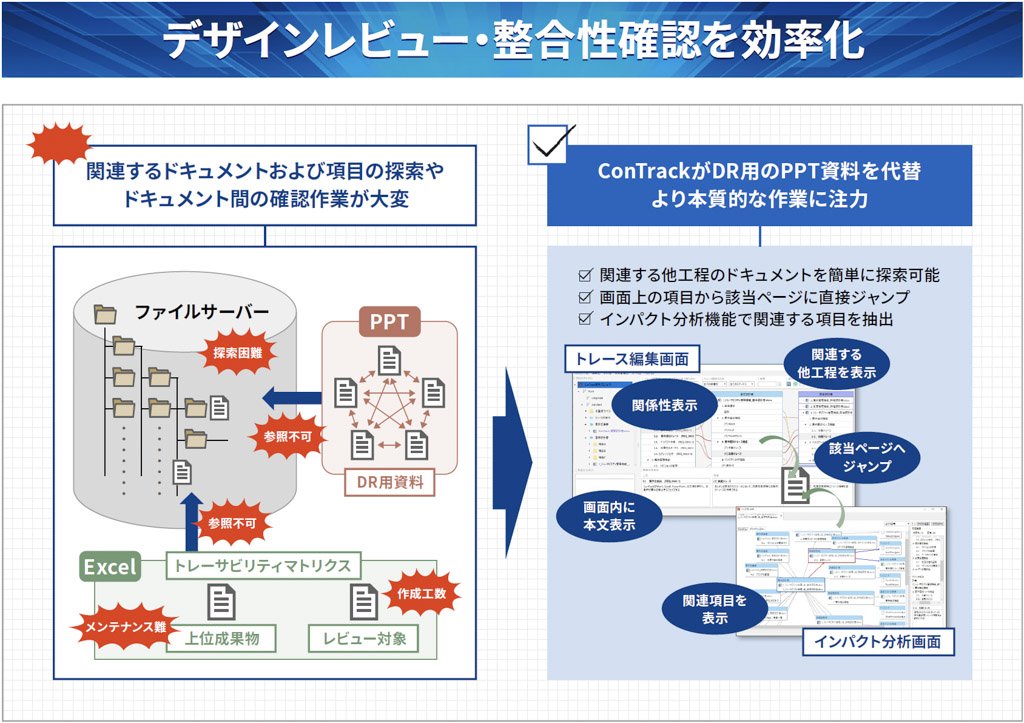

車載システムの開発は安全性に関わる分野であるため、綿密なデザインレビューが実施されます。レビューの資料はPowerPointで、トレーサビリティマトリクスはExcelで作成し、要求が網羅されているかを確認する形が多いと思います。しかし、審議の場で出てきた疑問に対し、持ち込んだ資料に該当部分の記載が漏れていたというケースをよく耳にします。

ConTrackの管理では、関係性の情報を全て線で結ぶ形で画面に表示します。トレース編集画面とインパクト分析画面を行き来しながら必要な情報を簡単に抽出できるので、レビュー会での予期せぬ指摘に対しても即時に対応することが可能です。

図表4:ConTrackがデザインレビュー用のPowerPoint資料を作成。関連項目を線で結んで表示するため、必要な情報にスムーズにアクセスできる

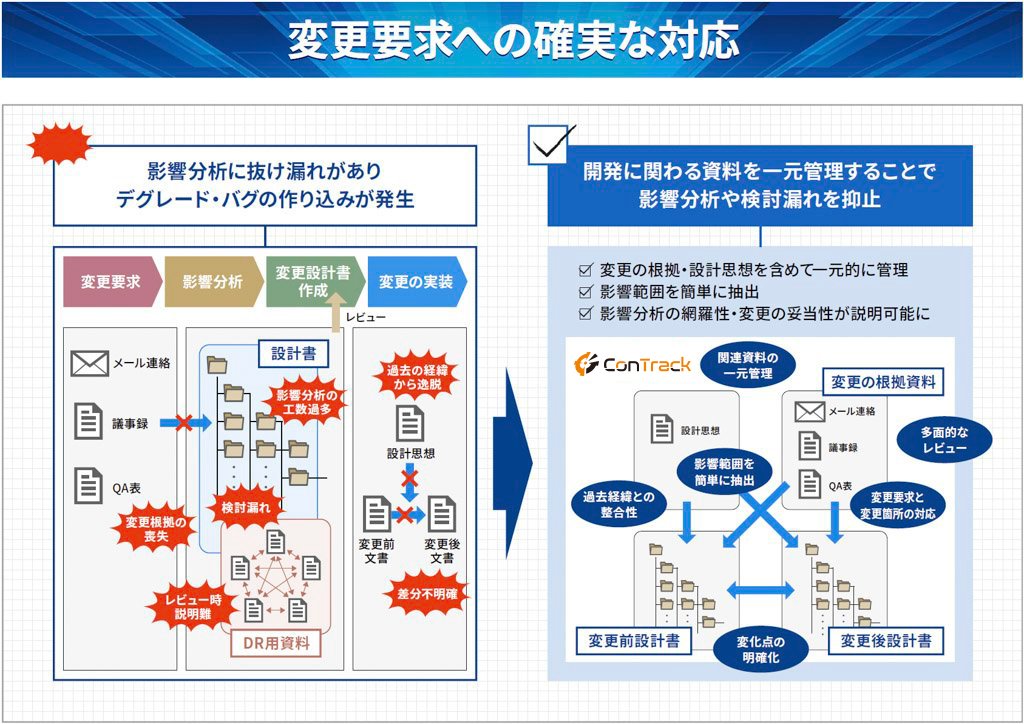

・変更要求への確実な対応

設計変更に対しては、該当部分だけでなく、その上流と下流の工程のドキュメントも修正する必要がありますが、ConTrackでは変更の影響がどこに及ぶかを簡単に見つけられるため、確実な対応が可能です。

ただ実際には、変更要求に対してソースコードは直したものの、多忙なためにドキュメントの修正が追いつかないという場合もあります。これを放置すると開発が進むにつれて両者の乖離が大きくなり、最後にはどこを直せばよいのか分からないという状況に陥ります。

ConTrackなら、必要な修正タスクを記載したチケットをその都度発行できるので、開発が一段落した後にソースコードとドキュメントの状態をすり合わせていくことが可能です。変更による修正はタイムリーに行うのが理想ですが、それが難しい状況でもスムーズな事後対応を可能にします。

図表5:設計変更時の影響範囲を簡単に見付けられるため、影響分析や検討漏れを防止できる

導入事例

モビリティ分野における最新のConTrack導入事例をご紹介します。

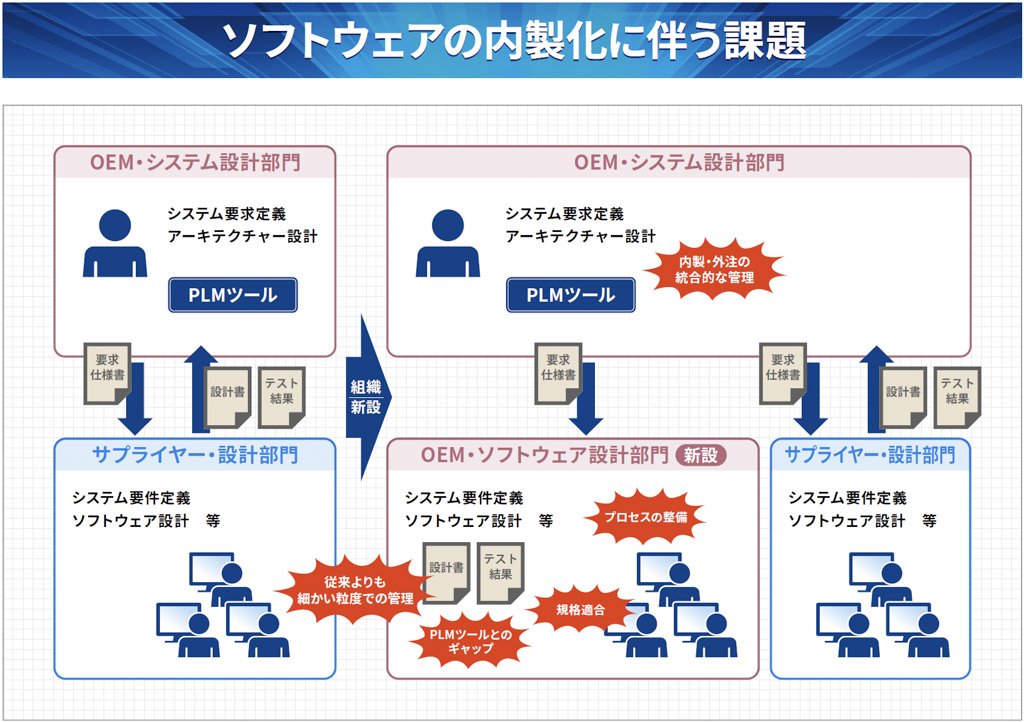

■事例1:OEMでのソフトウェアの内製化に伴う課題

課題

従来はPLM=Product Lifecycle Managementツールを導入してシステム要求定義やアーキテクチャ設計を実施する一方、システム開発はサプライヤーに委託していた。競争領域については内製化に切り替えることになり、ソフトウェア設計部門を新設したが、決まったプロセスがなく、ISO 26262など機能安全規格への対応も不十分な上、PLMツールではドキュメントの管理もうまくできていなかった。

図表6:内製化によりソフトウェア設計部門を新設したが、機能安全規格への対応が不十分であったり、ドキュメント管理がうまくできていなかったりなどさまざまな課題があった

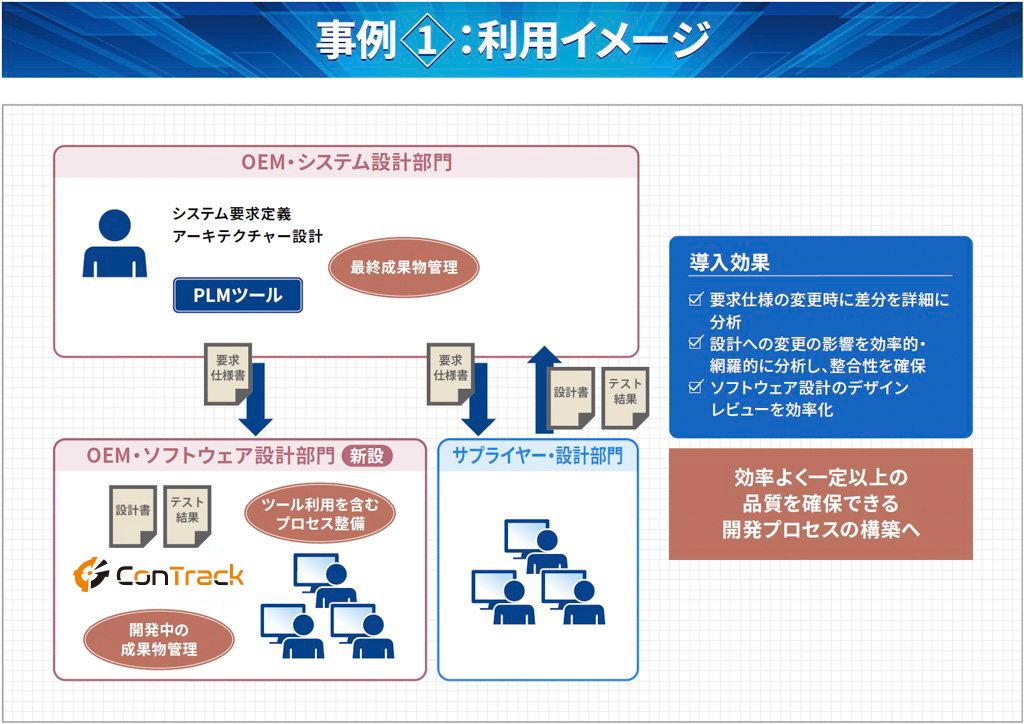

導入後

開発で作成するドキュメントや変更点のチェック、影響分析等、日々の活動をConTrackで管理。最終成果物は従来通りPLMツールで管理し、効率よく一定以上の品質を確保する開発プロセスが構築できた。

図表7:ConTrackの導入により、一定以上の品質を確保するプロセス構築を実現

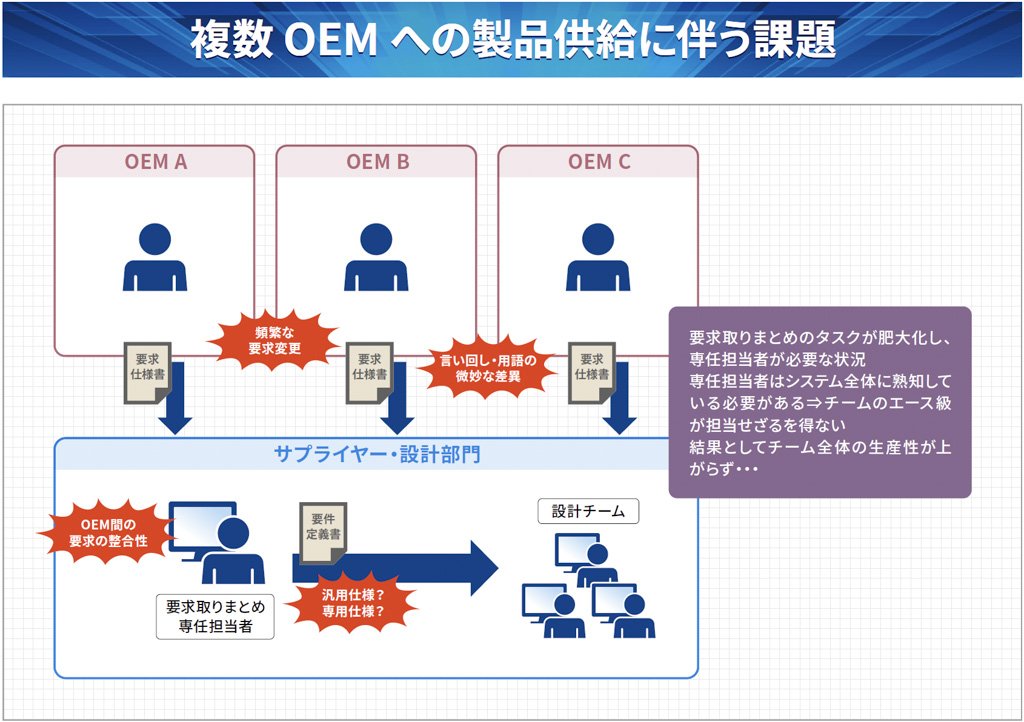

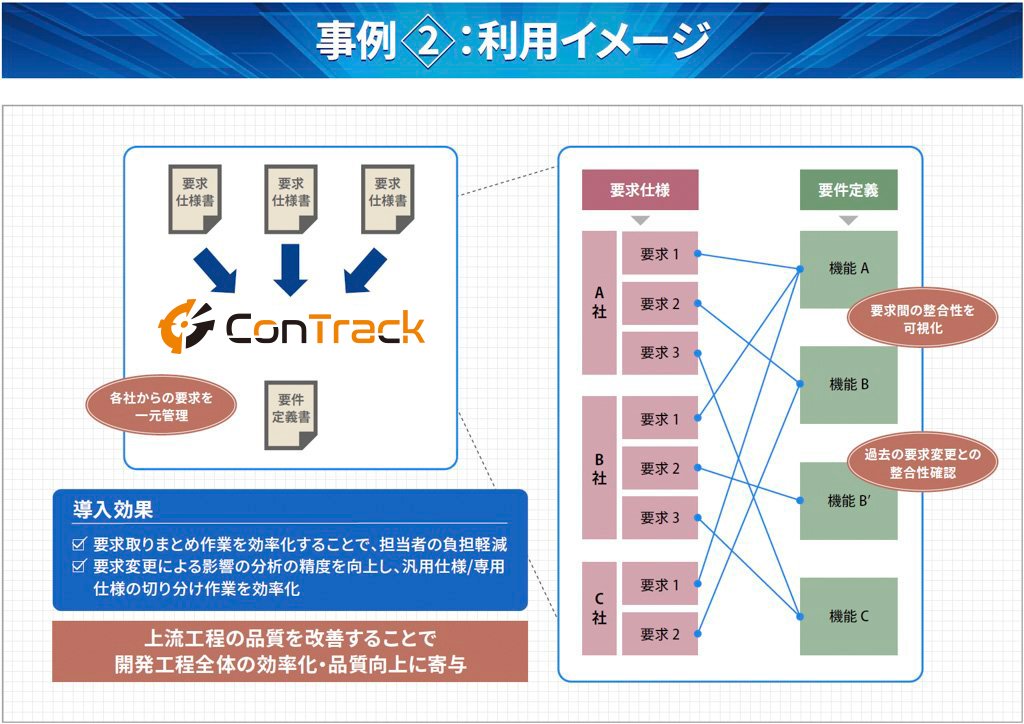

■事例2:部品メーカーにおける複数OEMへの製品供給に伴う課題

課題

製品の供給先を、系列の1社から複数のOEMへと拡張することになった。当然、要求は各社で異なる上、開発の進行とともに仕様は変更されるため、要求を取りまとめる専任担当者が必要になる。これにはシステム全体を熟知し、各社の要求の関連性等も把握できるエース級の人材を登用せざるを得ないため、チーム全体の生産性に悪影響を及ぼしていた。

図表8:要求を取りまとめる専任担当者が必要となったことでチームの生産性に悪影響も

導入後

各社からの要求をConTrackで一元管理し、要求変更と機能の関係や整合性を容易に把握できるようになった。これにより、取りまとめ担当者の作業負荷が大幅に軽減されたため、本来の設計業務もこなせるようになり、チームの生産性や品質も向上した。

図表9:各社からの要求を一元管理することで、作業負荷が大幅に軽減

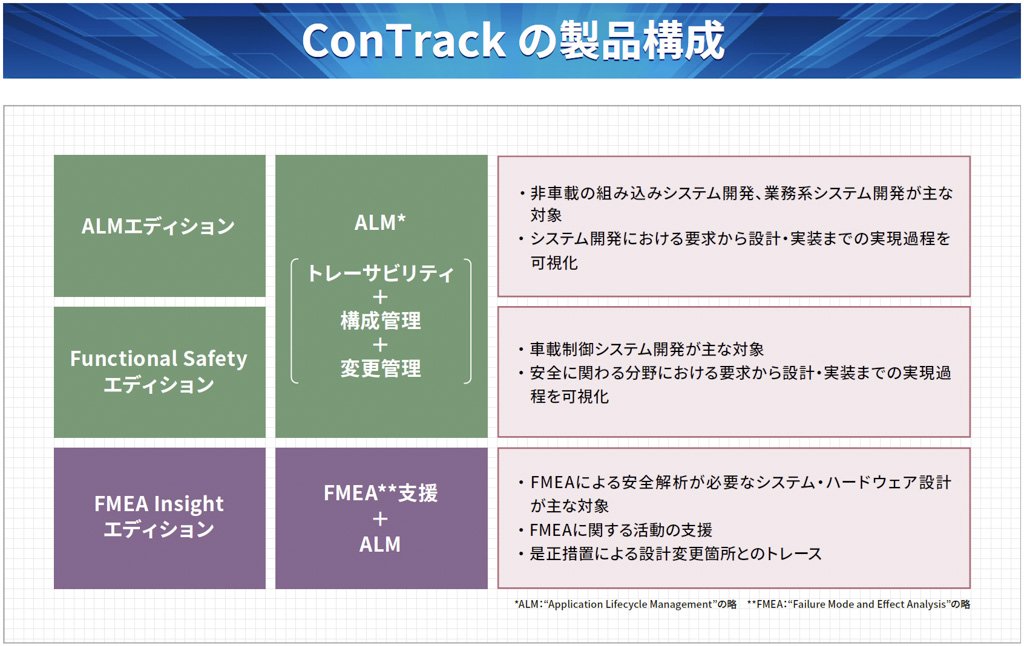

ConTrack FMEA Insightエディションの概要

ConTrackは、主な用途に合わせて3つの製品エディションを用意しています(図表10)。2023年3月にリリースした「FMEA Insightエディション」は従来のトレーサビリティ管理に加え、FMEA = Failure Mode and Effects Analysis(故障モード影響解析)の支援機能が追加されています。

図表10:主な用途に合わせて3つの製品エディションを提供

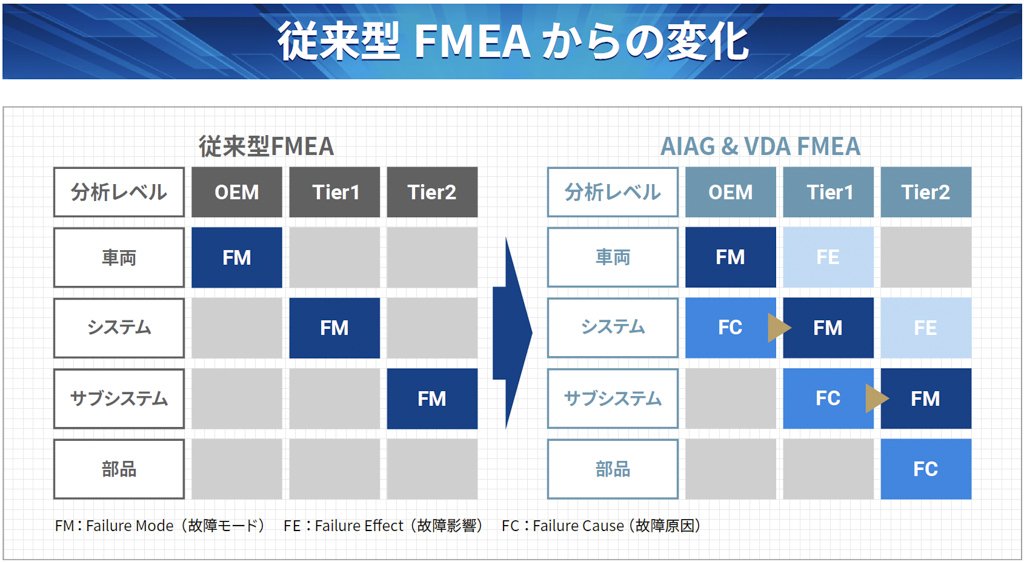

■FMEAの新標準制定と対応の課題

FMEAは、製品を構成する要素が故障した際に起こりうる影響を予測・分析し、設計段階から安全性を担保する手法を指します。従来は日本・欧州・米国で独自の対応となっていましたが、2019年に欧州・米国の標準を統合した「AIAG & VDA FMEA」が発行されました。

新たな標準の概要を示したのが図表11です。日本で主に実施していた従来型FMEAでは、例えばTier 1であれば自社が開発する「システム」のレイヤーでのみFM=Failure Mode:故障モード分析を実施します。一方AIAG & VDA FMEAでは、Tier 1は自社のFM分析に加え、サブシステムの故障モードを自社システムにとってのFC=Failure Cause:故障原因と捉えて、そのつながりも分析する必要があります。さらに、自社のFMは上位の車両に対してはFE=Failure Effect:故障影響として顕在化するため、合わせて3つのレイヤーの分析が必要になります。

図表11:AIAG & VDA FMEAでは、各レイヤーのつながりも分析する必要がある

・Excelの課題

従来型FMEAでもExcelの表は数万行に及ぶ状態でしたが、AIAG & VDA FMEAでは項目が増えて、より大規模で複雑化してきます。また、故障影響の分析にはシステムと車両双方の知識が必要になりますが、こうした人材は限られる上、Excelでは作業分担が難しいため、チーム内の優秀な技術者がFMEAに専念せざるを得ないという状況になります。

・専用ツールの課題

専用ツールは規格対応には向いているものの、AIAG & VDA FMEAのルールを厳格に踏襲するために自由度が低くなる傾向があります。また、Excelと比べて操作が難しく、習得のために相当のコストが必要になります。

- Excelで対応する場合の課題

- ・従来型FMEAでも規模が大きく、何とかExcelで作業していたという状況

- ・Excel作業のためFMEA活動が属人化している

- ・分析対象だけでなく、上位レベル、下位レベルを結合する必要があり、複雑なマトリクスになってしまう

- ・複数の顧客に納入する場合に、S,O,Dの基準が異なり、切り替えが手間

- ・FMEAの実施結果はファイルサーバーに入っているものの、ノウハウの共有・再利用ができない

- 専用ツールで対応する場合の課題

- ・繰り返し作業が多くなるので、Excelでのコピー&ペーストも使用したい

- ・従来型の指標(RPN等)を使った分析ができない

- ・規格に厳密に対応するため、自由度が低い

- ・ツールの操作方法が難しく、習得までのハードルが高い(FMEAをできる技術者が少なく、ツール習得のための工数を捻出することが難しい)

- ※ 車載システム開発従事者へのヒアリングを基に作成

こうした状況を打開し、FMEAをより簡単に実施できるツールとして開発したのがConTrack FMEA Insight エディションです。

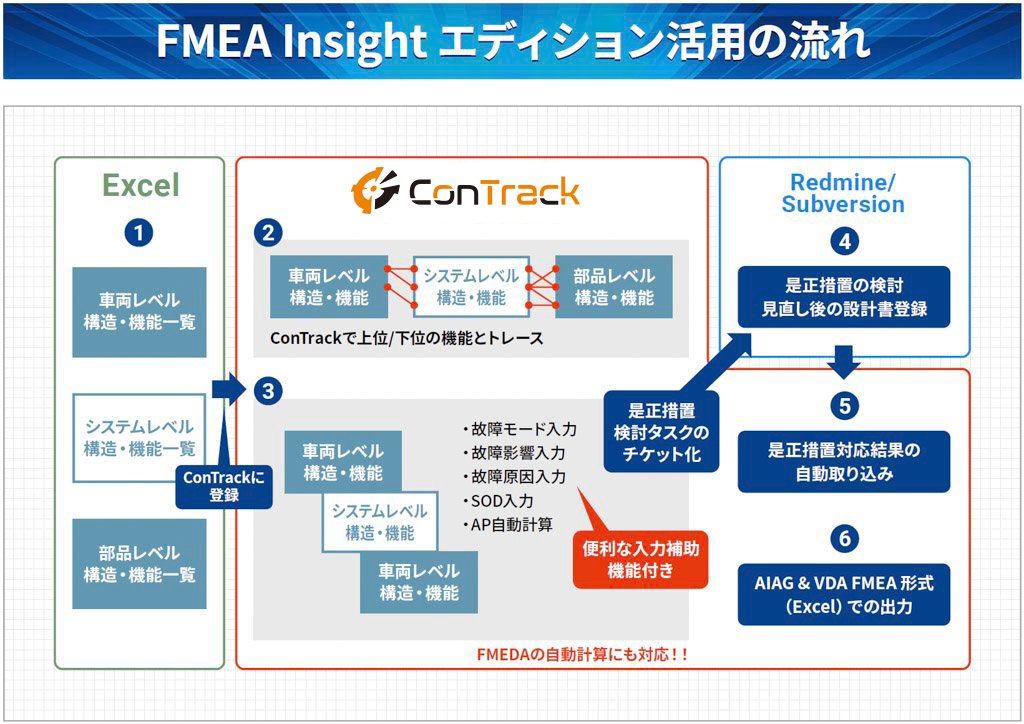

■FMEA Insightエディション活用の流れ

図表12は、システム開発を行うユーザーを例としたFMEA Insight エディションの活用フローを示したものです。

図表12:さまざまな入力補助機能付きで、FMEDAの自動計算にも対応している

- ①自社が開発するシステムレベルから上位の車両レベル、下位の部品レベルまで、構造・機能の一覧は全てExcelで作ることができます。

- ②これをConTrackに登録、車両・システム・部品の関係性を線で結んで可視化します。これでAIAG & VDA FMEA形式での分析の準備が整います。

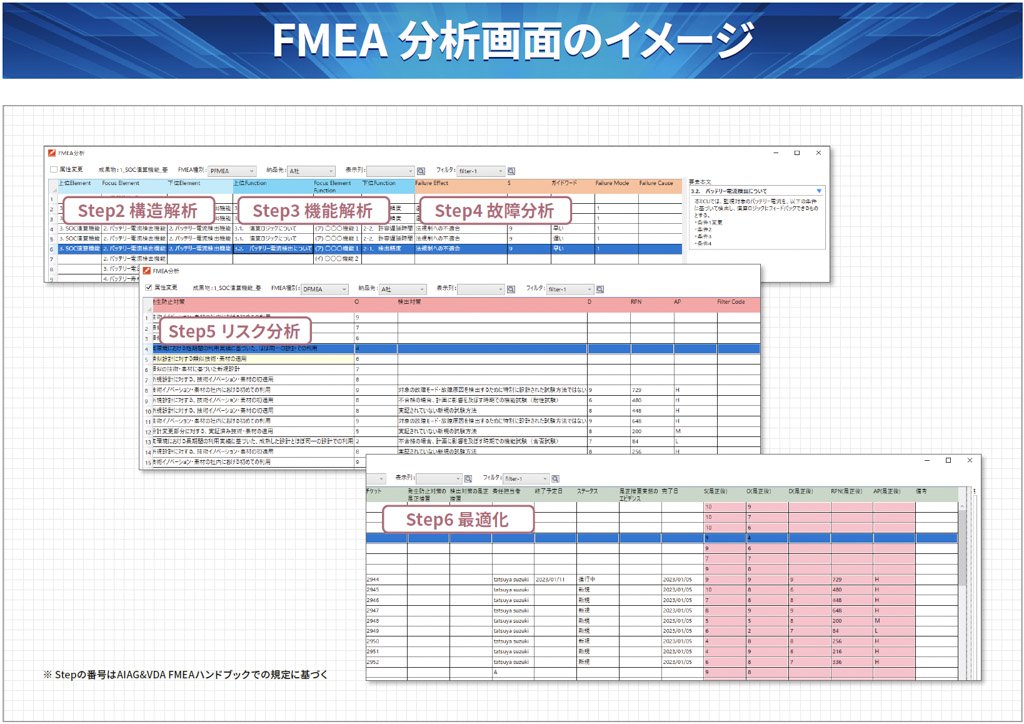

- ③分析結果を入力します。入力画面はAIAG & VDA FMEAハンドブックの規定に準じ、Step 2~ 6までを効率的に処理できる設計になっています(図表13)。また、分析で使用するガイドワードの自動セットや既存文章のリコメンド表示等、さまざまな入力補助機能を用意しています。

図表13: AIAG & VDA FMEAハンドブックの規定に準じ効率的に処理できる設計になっている

・作業分担とナレッジ共有

Excelの場合は作業分担が困難ですが、本製品ではサブシステムごとに画面を分けることで、メンバーが各々の得意分野を担当し、チーム全体で協力しながらFMEAを進めることが可能です。また、FMEAの完了後に差分開発が発生した際には、過去の分析結果を参照・流用しながら変更点のみを再分析することができます。これにより、チーム内にFMEAの知見を蓄積していくことが可能になります。

おわりに

ConTrackは、今回ご紹介したFMEA対応の他にも、お客様の声を反映したバージョンアップを続けています。今後の対応としては、要望の多かったGit連携やAPI公開の他、文章解析エンジンの強化としてWordやExcel内の図をConTrackの画面に表示する機能や、図が変更された際の差分分析なども順次実装される予定です。

今後も皆様の開発プロセスの改善と品質管理の向上にお役立ていただけるよう、機能の追加と改善に努めていきたいと考えています。

この記事をシェアする